Technologie

Schmelzen und Gießen nach dem Wachsausschmelzverfahren gehört zu den ältesten Handwerkskünsten der Menschheit.

Die ersten Erkenntnisse der Metallgewinnung und -Verarbeitung werden auf rund 8000 v. Chr. datiert, erste zweckgerichtete Schmelzöfen gab es in der Kupfersteinzeit (ca. 4500 – 3500 v. Chr.). Schon damals machten sich die „Gießer“ grundlegende physikalische Gesetzmäßigkeiten und chemische Prozesse zunutze – mit einfachsten Mitteln.

Wir wollen uns gar nicht vorstellen, mit welchen Schwierigkeiten unsere frühen Vorfahren zu kämpfen hatten, welche Rückschläge sie einstecken mussten und wie viele Versuche nötig waren, um ein ansehnliches Schmuckstück, ein Beil oder eine Klinge zu gießen.

Trotz der Erfahrung aus Jahrtausenden und hoch entwickelter technischer Möglichkeiten stellen gute Feinguss-Ergebnisse auch heute noch oft eine Herausforderung dar. Dabei kann sich heute niemand mehr das „trial and error“-Prinzip vergangener Zeiten leisten.

Gefragt ist schnell erzielbare, replizierbare und zertifizierbare Gussqualität. Unser Anspruch und Entwicklungsgrundsatz lautet deshalb: Gießtechnologie anzubieten, die schnell und einfach beherrschbar ist, die zuverlässig funktioniert und die erstklassige Ergebnisse sichert.

Maßgeschneidert: Als wir 1996 die Firma BluePower gründeten, stellten wir alles in Frage, was wir über die gängige Feingusstechnologie wussten. Die damals auf dem Markt befindlichen Anlagen waren vielfach zu kompliziert, aus zu vielen und teilweise überdimensionierten zugekauften Komponenten zusammengebaut, dadurch zu teuer und zu anfällig. Unsere ersten Gießanlagen waren einfach, aber gründlich durchkonstruiert, mit selbst entwickelten Induktionsgeneratoren, maßgeschneidert auf die Bedürfnisse unserer ersten Zielgruppe, der Schmuckindustrie. Unsere Anlagen waren dadurch nicht nur besser, sondern auch preisgünstiger als die unserer Mitbewerber.

Hightech auf Skater-Rollen: bei unseren kompakten Tischgießanlagen konnten wir die Zahl der bewegten Teile und der mechanischen Komponenten und damit die Anschaffungs- und Unterhaltskosten durch einen Trick drastisch reduzieren: die gesamte Heiz-, Steuerungs- und Gießtechnik wird zum Gießen gemeinsam gemeinsam gedreht – stilgerecht auf Skater-Rollen in einer „Halfpipe“.

Vibrationstechnologie für optimierte Formfüllung. Wir haben das Gießen unter Vibration nicht erfunden. Aber wir waren die ersten, die die Vibrationstechnologie für den Feinguss entwickelt und in die Serie gebracht haben. Unser Vibrationsguss-Verfahren wurde 2006 in den USA mit dem MJSA-Award ausgezeichnet und hat sich seitdem auf breiter Front durchgesetzt, vor allem gegen das bis dahin beim Guss von Platin führende, aber teurere und anfälligere Schleuderguss-Verfahren.

Titanguss preiswert gemacht. Durch eine clevere Evakuierungstechnologie in Kombination mit speziell entwickelten Schmelztiegeln konnten wir in einem vom Bundesministerium für Wirtschaft und Technologie geförderten Forschungsprojekt eine Hochtemperatur-Gießanlage für hochreaktive Metalle auf den Markt bringen, die nur einen Bruchteil bisheriger Titan-Gießanlagen kostet und damit für viele Branchen ganz neue Fertigungsmöglichkeiten erschließt.

Mehr zu unserer Technologie

Forschung

Neue Technologien

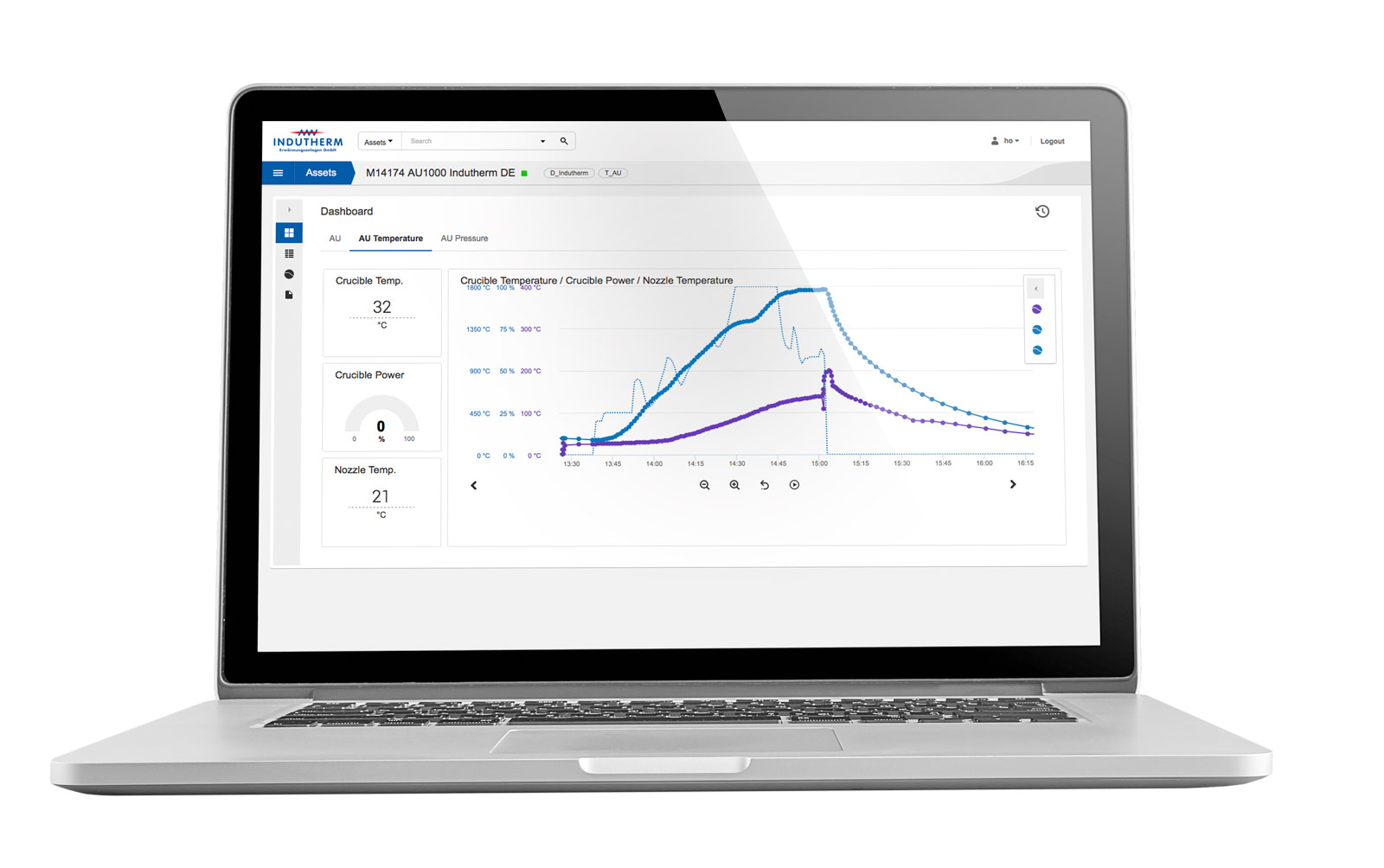

Industrie 4.0

Innovative Lösungen

Induktionstechnologie

Zuverlässige Erwärmung

Energieeffizienz

Energieeffizienz, die weiter reicht

Vakuum/Druckguss

Oxidationsfreies Verarbeiten

Strangguss

Immer den besten Draht

Induktionsschmelzen

Recycling - neu gedacht

Vibrationstechnologie

Good Vibrations

Sintern

Präzises verarbeiten

Sie möchten mehr erfahren?

So finden Sie uns!

Durch das Klicken des Buttons wird eine Verbindung zu Open Street Map-Servern hergestellt. Mehr dazu unter "Open Street Maps" in unserer Datenschutzerklärung.